Пути улучшения использования производственной мощности на предприятии. Производственная мощность Определить производственную мощность предприятия

Тема: Производственная мощность предприятия и пути её увеличения

Дисциплина: Экономика предприятия

Студент: Квятковский Фёдор Владимирович

Год защиты: 2007 г.

Введение

Производственная мощность

Определение производственной мощности

Расчет производственной мощности предприятия

Баланс производственных мощностей

Коэффициент использования среднегодовой производственной мощности

Заключение

Список литературы

Введение

Главной целью потребления средств труда является производство материальных благ. Оно осуществляется организованной совокупностью средств труда, что находит свое отражение в создании и функционировании линий, участков, цехов и предприятий. В составе таких организационных построений средства труда выступают вещественными носителями их производственной мощности. В наиболее общем виде мощность каждой производственной единицы определяет максимальное количество продукции, которое потенциально может быть произведено, или максимальное количество сырья, которое потенциально может быть переработано с помощью данной совокупности средств труда в единицу времени.

Способность отраслей промышленности, предприятий и их подразделений изготавливать максимальное количество продукции находится в непосредственной зависимости от количества и совершенства средств труда, которыми они оснащены. Средства труда, прежде всего их активную часть - орудия труда, следует считать основным фактором формирования производственной мощности предприятий. Однако из этого не следует делать вывод о том, что производственную мощность можно определять на основе производственно-технических параметров средств труда без учета общественно-экономических условий, в которых они используются. Современные орудия производства, в каком бы виде они ни выступали (систем машин, комплексов машин), используются людьми в процессе труда. А процесс труда всегда протекает при определенной общественной форме, которая определяется характером собственности на средства производства. В зависимости от этого складываются и производственные отношения.

Таким образом, производственная мощность, как экономическая категория, отражает производственные отношения с целью использования организованной совокупности наиболее активного вида средств труда - машин и оборудования для обеспечения максимального выпуска продукции.

Следовательно, сущность производственной мощности раскрывается полностью лишь тогда, когда ее рассматривают как функцию организованной совокупности средств труда. Тогда она будет не только характеризовать потенциальную способность выпускать максимальное количество продукции предприятием, но и их экономический потенциал.

Под влиянием научно-технического прогресса в развитии техники происходят значительные качественные изменения. Они находят свое отражение в усложнении техники, увеличении ее единичной мощности. Создаются и внедряются крупные системы машин, способные значительно повысить эффективность оснащения предприятий и ускорить производственный процесс за счет его поточности, непрерывности и гибкости. В результате этого возникают качественно новые возможности формирования и роста производственных мощностей действующих предприятий.

Главная цель работы – изучить такое понятие, как производственная мощность, и проанализировать пути её увеличения.

Производственная мощность

Производственная мощность - это максимально возможный выпуск продукции, предусмотренный на соответствующий период (декаду, месяц, квартал, год) в заданной номенклатуре и ассортименте с учетом оптимального использования наличного оборудования и производственных площадей, прогрессивной технологии, передовой организации производства и труда.

Процесс формирования и организации использования производственной мощности современного предприятия зависит от многих факторов. При формировании производственной мощности учитывается влияние таких факторов, как:

Количество и качество действующего оборудования;

Максимально возможная производительность каждой единицы оборудования и пропускная способность площадей в единицу времени;

Принятый режим работы (сменность, продолжительность одной смены, прерывное, непрерывное производство и тому подобное);

Номенклатура и ассортимент продукции, трудоёмкость производимой продукции;

Пропорциональность (сопряжённость) производственных площадей отдельных цехов, участков, агрегатов, групп оборудования;

Уровень внутризаводской и межзаводской специализации и кооперирования.

Факторы, влияющие на величину использования производственной мощности предприятия можно разделить на позитивные и негативные. Позитивные, положительно влияющие на величину номинальной максимально достижимой производственной мощности предприятия факторы:

Освоение новой техники;

Техническое перевооружение;

Изменение номенклатуры и ассортимента выпускаемой продукции;

Изменение состава сырьевых ресурсов;

Снижение трудоёмкости продукции;

Проведение организационно-технических мероприятий;

Сокращение времени простоя оборудования;

Снижение потерь от брака;

Уменьшение технологических перерывов;

Сокращение времени на подготовку производства;

Повышение квалификации персонала и рост производительности труда.

Негативные факторы: освоение новой продукции; несопряжённость мощностей отдельных подразделений; аварии; форс-мажорные обстоятельства.

Между понятиями «производственная мощность» и «средства труда» существует тесная функциональная зависимость. Она проявляется в том, что каждому отдельно взятому средству труда соответствует определенная величина производственной мощности. А значит главным фактором, влияющим на величину производственной мощности, является наличная совокупность средств труда. Причем это влияние на предприятиях машиностроения проявляется путем расширения фронта работ и повышения производительности технологического оборудования (рабочих мест).

Расширение фронта работ зависит от количества технологического оборудования и производственных площадей. С увеличением количества оборудования и рабочих мест создаются условия для расширения производства. Однако это расширение обычно лимитируется размерами производственных площадей зданий. Производственные площади, как правило, непосредственного влияния на предмет труда не оказывают. Они ограничивают масштаб производства пространственно, поэтому являются одним из факторов, определяющим величину производственных мощностей.

Производственная мощность не отражает суммарную энергетическую мощность предприятия и не состоит из суммы мощностей отдельных рабочих машин. Она зависит от уровня соответствия структуры оборудования и рабочих мест структуре машиноёмкости (трудоемкости) изготовляемых изделий. Под машиноёмкостью понимается количество машино-часов, затрачиваемых на изготовление планируемого объема продукции установленного качества в условиях, соответствующих прогрессивному уровню технологии и организации производства

Определенное соотношение должно быть достигнуто и между производственными мощностями участков и цехов предприятия. Следовательно, одним из важных условий производства является соблюдение норм и пропорций между их количеством, размерами и рабочими скоростями.

Также важным фактором, определяющим величину производственной мощности, является система машин как совокупный механизм, построенный на основе принципа пропорциональности.

Система машин - совокупный механизм, который состоит из разнородных рабочих машин, взаимодействующих при изготовлении одного или нескольких видов изделий на разных стадиях производственного процесса.

Факторы повышения производительности машин (рабочих мест) связаны главным образом с улучшением качественного состава технологического оборудования, увеличением в его составе высокопроизводительных станков, автоматов и полуавтоматов, автоматических линий. Чем совершеннее машины и оборудование, чем выше их производительность в единицу времени работы, тем больше производственная мощность подразделений и предприятия в целом.

Производительность машин и оборудования зависит:

От качества предметов труда;

От совершенствования технологического процесса. Внедрение прогрессивной технологии дает возможность интенсифицировать производственный процесс, т. е. сократить как машинное, так и общее время изготовления изделия;

От степени совершенства конструкции изготовляемых изделий, их унификации и стандартизации, снижения количества и совмещения операций при их изготовлении;

От квалификации работников.

Факторы, оказывающие влияние на производственную мощность можно подразделить на: влияющие на величину производственной мощности предприятия и влияющие на её использование. Особенностью факторов влияющих на величину производственной мощности является то, что для осуществления мероприятий, обусловленных ими, требуются капитальные вложения. Факторы, влияющие на использование производственных мощностей охватывают мероприятия, связанные с использованием резервов, имеющих организационный характер, и не требуют больших капитальных вложений в основное производство.

К факторам, влияющие на величину производственной мощности, можно отнести:

Количество машин (рабочих мест) и их технический уровень;

Размер производственных площадей;

Уровень пропорциональности в пропускной способности между группами машин;

Прогрессивная технология;

Механизация и автоматизация;

Качество материалов, совершенство конструкций изделий, повышение степени унификации и стандартизации;

Степень освоения техники рабочими.

Факторы, влияющие на использование производственной мощности:

Народнохозяйственная потребность в продукции;

Материально-техническое снабжение предприятий;

Обеспечение рабочими предприятия;

Комплексный ввод в действие новых мощностей;

Обеспечение энергетическими ресурсами;

Структура парка оборудования;

Сверхнормативные простои оборудования в ремонте;

Повышение сменности работы оборудования;

Организация обслуживания производства;

Степень совершенствования планирования производства и загрузки оборудования;

Организация труда и его стимулирование;

Организация кооперирования использования мощностей.

Изложенное вызывает необходимость применения системного подхода к рассмотрению этих факторов. Этот подход означает, что все вопросы изучаемой проблемы должны рассматриваться во взаимосвязи друг с другом. Он позволяет наилучшим образом выявить факторы, влияющие на величину и использование производственных мощностей, установить существующие между ними связи, и источники образования резервов повышения эффективности производственных мощностей действующих предприятий.

Системный подход к изучению факторов, влияющих на величину и использование производственной мощности, предполагает рассмотрение следующих основных положений: определение влияния на величину производственной мощности и использование потребляемых в производстве ресурсов и процессов их преобразования.

От производственной мощности зависит степень удовлетворения рыночного спроса, который может изменяться по объему, номенклатуре и ассортименту, поэтому производственная мощность должна предусматривать гибкость всех технологических операций, т. е. возможность своевременно перестроить производственный процесс в зависимости от роста конкурентоспособности продукции, изменения объема, номенклатуры и ассортимента.

Определение производственной мощности

Производственная мощность рассчитывается по всему перечню номенклатуры и ассортимента выпускаемой продукций. В условиях многономенклатурного производства, когда выпускаемая продукция характеризуется сотнями наименований изделий, каждое из которых отличается не только назначением или конструктивными особенностями, но и технологией изготовления, осуществляется группировка всей номенклатуры производимой продукции и выбор изделия-представителя.

Номенклатура - список, перечень – определяет, какие наименования продукции выпускаются на предприятии. Ассортимент – комплект, перечень видов продукции внутри данного наименования.

Производственная мощность рассчитывается по ведущим производственным цехам, участкам и оборудованию с учетом сложившейся кооперации и мероприятий по ликвидации «узких мест». К ведущим цехам, участкам, агрегатам относятся такие, которые задействованы в основных технологических операциях по изготовлению продукции. ППод «узким местом» понимается несоответствие мощности отдельных цехов, участков, групп оборудования минимальной мощности соответствующего подразделения, участка или группы оборудования. Возникновение «узкого места» является следствием несопряженности между цехами, участками или группами оборудования. Для выявления «узких мест» и разработке мер по их устранению применяется коэффициент сопряжённости.

Коэффициент сопряженности определяется отношением мощности ведущего цеха (участка, агрегата) к мощности остальных цехов (участков, агрегатов), в том числе к пропускной способности вспомогательных и обслуживающих производств.

Рассчитывается по формуле:

К с = М 1 / (М 2 * Р у)

где К с - коэффициент сопряженности; M 1 и М 2 - мощность ведущих цехов и участков, натур. ед.; Р у - удельный расход продукции первой операции (цеха, участка) для выработки продукции второй, шт., т. и т.п.

Если К с >1, то имеются «узкие места».

Устранение узкого места осуществляется по плану организационно-технических мероприятий, который разрабатывается в двух направлениях: с учетом привлечения дополнительных капитальных вложений и без них. Ко второму направлению относятся мероприятия по вводу неустановленного оборудования, увеличению сменности работы оборудования, привлечению дополнительной рабочей силы, расширению многостаночного обслуживания, сокращению внутрисменных простоев, перераспределению деталей на взаимозаменяемое оборудование с меньшим уровнем его использования.

Расчет производственной мощности ведется также по всем производственным подразделениям промышленного предприятия начиная с низшего производственного звена к высшему.

Производственная мощность определяется в тех же единицах, в каких измеряется объем производства продукции.

При выпуске разнородной продукции одновременно с расчётом в натуральных показателях мощность можно определять также в стоимостном выражении, как по видам продукции, так и по товарной или валовой продукции. Для предприятий, работающих в современных условиях, характерна диверсификация производства, исходя из чего, производственная мощность может быть определена в условно-натуральных измерителях: « условный наборный комплект», определяемый на основе трудоёмкости комплекта; «базовое изделие-представитель», рассчитывается укрупнением номенклатуры на основе объединения разных изделий в группы по конструктивно-техническому пособию.

Расчет производственной мощности предприятия

К расчёту производственной мощности берётся всё оборудование независимо от его состояния (всё наличное оборудование, числящееся не балансе предприятия, установленное и не установленное).

Расчет производственной мощности завода ведется по всем его подразделениям в следующей последовательности: по агрегатам и группам технологического оборудования; по производственным участка; по основным цехам и заводу в целом.

Производственная мощность предприятия определяется по мощности ведущих цехов, участков и агрегатов. Перечень ведущих цехов, участков и агрегатов в основном производстве, а также оптимальные уровни загрузки публикуются в отраслевых рекомендациях по расчету производственной мощности. Такой подход к определению производственной мощности позволяет выявить несопряженность мощностей ведущих и вспомогательных производств и агрегатов и разработать план организационно-технических мероприятий по их выравниванию.

Производственная мощность ведущих подразделений определяется по формуле:

M = n * H m * Ф

где М - производственная мощность подразделения (цеха, участка), натур. ед.; n - количество единиц одноименного ведущего оборудования; Н т - часовая техническая (паспортная) мощность единицы оборудования, натур. ед.; Ф - фонд времени работы оборудования, ч.

При расчете производственной мощности нужно исходить из имеющегося оборудования и площадей, передовой организации производства, применения полноценного сырья, наиболее совершенных инструментов и приспособлений, режима работы предприятия.

Исходными данными для расчёта производственной мощности служат число установленного оборудования по видам, производственные площади сборочных цехов, режим работы предприятия (одна, две, три смены), трудоёмкость изготовления изделия, коэффициент выполнения (перевыполнения) норм.

Расчёт производственной мощности, исходя из имеющегося оборудования.

На участке мощность определяется по ведущему оборудованию. Ведущее оборудование - это оборудование, на котором выполняются основные наиболее трудоёмкие операции. Если существует несколько групп оборудования, то производственная мощность определяется по той группе, где обработка деталей наиболее трудоёмкая. При этом необходимо учесть все оборудование, закрепленное за цехом, включая бездействующее вследствие неисправности, находящееся в ремонте и подлежащее установке в плановом периоде. Не учитывается только оборудование, находящееся в резерве, а также на опытно-экспериментальных и специальных участках для профессионально-технического обучения.

Существует 2 основные методики определения производственной мощности:

Для цехов, где можно выделить основное, общее оборудование:

М = (Т э * q) / t i

где Т э – эффективное время работы оборудования, ч.; t i – трудоемкость изготовления i – го изделия, ч.; q – количество однотипного оборудования, ед.

Для цехов, где нет ведущего оборудования (монтажный, сборочный и т.д.):

М = (Т н * S) / (t i * s)

где Т н – номинальный фонд времени цеха, ч.; t i – трудоемкость изготовления i – го изделия, ч.; S – площадь цеха, кв.м.; s – площадь одного рабочего места, кв.м.

Расчёт производственной мощности, исходя из имеющихся производственных площадей.

При расчете производственной мощности предприятий необходимо учитывать производственные площади. Расчет выполняется по формуле:

где S - производственная площадь цеха, выделяемая для организации производственных потоков, кв. м.;S н - производственная нормативная площадь (с учетом проходов) на одно рабочее место, кв. м.; Т - эффективный фонд времени использования производственной площади цеха, ч.; t - количество квадратных метро-часов, необходимых для изготовления (сборки, формовки и так далее, в зависимости от отрасли производства) единицы продукции, ч.

Таким образом, расчёт производственной мощности предприятий различных отраслей имеет свои особенности, которые должны учитываться в каждом конкретном случае.

Баланс производственных мощностей

Для обоснования производственной программы производственными мощностями, специализации и кооперирования производства, а также определения необходимой величины реальных инвестиций для наращивания производственной мощности на предприятии должен разрабатываться ежегодный баланс производственной мощности. Ранее баланс производственной мощности составляли все промышленные предприятия. На данный момент его составлением занимаются только крупные фирмы.

Баланс составляется по номенклатуре и ассортименту выпускаемой продукции. Баланс производственной мощности включает в себя:

Мощность предприятия на начало планируемого периода;

Величину прироста производственной мощности за счёт различных факторов (модернизации, реконструкции, технического перевооружения и так далее);

Размеры уменьшения производственной мощности в результате выбытия, передачи и продажи основных производственных фондов, изменения номенклатуры и ассортимента продукции, изменения режима работы предприятия;

Величину выходной мощности, то есть мощности на конец планируемого периода;

Среднегодовую мощность предприятия;

Коэффициент использования среднегодовой производственной мощности.

Входная производственная мощность - это мощность на начало отчетного или планируемого периода. Определяется по данным бухгалтерской отчётности.

Выходная производственная мощность - это мощность предприятия на конец отчетного или планируемого периода. При этом выходная мощность предыдущего периода является входной мощностью последующего периода. Она определяется расчётным путём, натур. ед.:

М вых = М вх + М т + М р + М нс – М выб

где М вых - выходная производственная мощность; М вх - входная производственная мощность; М т - прирост производственной мощности за счет технического перевооружения производства; М р - прирост производственной мощности за счет реконструкции предприятия; М нс - прирост производственной мощности за счет расширения (нового строительства) предприятия; М выб - выбывающая производственная мощность.

Так как ввод и выбытие мощностей происходит на протяжении всего планируемого периода, то возникает необходимость расчета среднегодовой производственной мощности.

Среднегодовая производственная мощность - мощность, определяемая по средней арифметической взвешенной с учётом ввода и выбытия мощности по периодам. Она определяется по формуле:

где М с - среднегодовая производственная мощность, натур. ед.; Мвв - вводимая производственная мощность, натур. ед.; t 1 - число месяцев эксплуатации введённой в действие мощности в течение отчётного периода; Мвыб - выводимая производственная мощность, натур. ед.; t 2 - число месяцев с момента выбытия мощности и до конца отчётного периода.

Приведенная методика определения среднегодовой мощности применима в случаях, когда в плане развития предприятия предусмотрен конкретный месяц ввода новых производственных мощностей. Если текущим планом капитального строительства или организационно-технических мероприятий предусматриваются сроки ввода мощностей не по месяцам, а по кварталам, то при расчете среднегодовой мощности считается, что они будут вводиться в середине планируемых кварталов.

При разработке средне- и долгосрочных планов невозможно предусмотреть не только месяц, но и квартал, в котором будут введены дополнительные мощности. В этом случае при расчете их среднегодовых величин период действия вводимых мощностей принимается в размере 0,35 года.

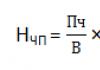

Коэффициент использования среднегодовой производственной мощности

Он рассчитывается как отношение фактического выпуска продукции к среднегодовой мощности:

К и = V пл (факт) / М ср.год

где К и - коэффициент использования производственной мощности в отчетном периоде, ед.; V пл (факт) - фактический объём выпуска, ед.; М ср.год - среднегодовая производственная мощность предприятия в отчетном периоде, ед.;

Если V пл(факт) <М ср.год, то это значит, что производственная программа предприятия обеспечена производственными мощностями. Поскольку производственная мощность представляет собой максимально возможный объем выпуска продукции при лучших условиях производства, то коэффициент ее использования не может быть больше единицы. Несоблюдение этого условия означает, что расчетная производственная мощность предприятия занижена и требуется уточнение расчетов.

Заключение

Важнейшим результатом организации интенсивного использования производственных мощностей является ускорение темпов прироста продукции без дополнительных капитальных вложений, темпов роста фондоотдачи.

Развитие нашей экономики на современном этапе и в ближайшей обозримой перспективе обусловливает необходимость совершенствования организации интенсивного использования производственных мощностей действующих предприятий.

Организация интенсивного использования наличных производственных мощностей является важным фактором экономического роста, при котором не только повышается эффективность применяемых мощностных ресурсов, но и возрастает ее значение в приросте продукции, т.е. когда главным источником увеличения выпуска продукции становится экономия этих ресурсов.

Организация интенсивного использования производственных мощностей должна осуществляться с учетом действия совокупности двух взаимосвязанных видов факторов, обусловливающих возможность более напряженного функционирования мощностных ресурсов во времени (повышения их загрузки) и оказывающих влияние на интенсивный прирост мощностей (снижение машиноемкости).

Определение уровня организации интенсивного использования производственных мощностей обусловливает необходимость обоснования критерия его оценки. Таким критерием может быть минимум разрыва между уровнями использования мощностей и оборудования, составляющего систему машин предприятия. Следовательно, чем меньше этот разрыв, тем выше уровень организации использования производственных мощностей.

Проблема организации интенсивного использования производственных мощностей действующих предприятий охватывает широкий круг вопросов и обусловливает необходимость решения двуединой задачи: во-первых, мобилизации резервов повышения пропорциональности мощностей путем совершенствования построения системы машин отдельных подразделений и предприятий в целом; во-вторых, рационального использования производственных мощностей путем совершенствования хозяйственного механизма, системы материального стимулирования. Эти вопросы являются стержневыми в проводимой радикальной экономической реформе на уровне предприятия. Хозрасчетное стимулирование интенсивного использования производственных мощностей обеспечивается путем нормативного распределения прибыли или дохода. Это является действенным рычагом мобилизации внутренних резервов увеличения выпуска продукции и улучшения всех технико-экономических показателей деятельности предприятий.

Список литературы

1. Под ред. Карлика А.Е. и Шухгальтера М.Л. Экономика предприятия. М.: ИНФРА-М, 2004.

2. Сергеев И.В. Экономика предприятия. М.: Финансы и статистика,2002.

3. Чуев И.Н., Чечевицына Л.Н. Экономика предприятия. М., 2003.

4. http :// www . rosinvest . com /

5. http://www.ukrtrust.com/

Что такое производственная мощность предприятия? Это понятие включает в себя объем максимального вероятного выпуска продукции. При этом необходимо соблюдать определенные условия. Во-первых, все выпущенные товары непременно должны обладать высоким качеством. Кроме того, в производственном процессе оборудование должно быть задействовано полностью.

Расчет производится с учетом внедренной передовой технологии и современной техники, при наиболее высоком уровне в организации всех звеньев, а также при прочих оптимальных условиях.

Разновидности показателей

Производственная мощность предприятия измеряется в тех же единицах, что и объем производства. К ним относят стоимостное выражение выпущенной продукции, условно-натуральные и натуральные единицы. В процессе работы предприятия значение показателя производственной мощности претерпевает определенные изменения. Это происходит в связи с вводом нового оборудования и списанием уже изношенного. Такие действия приводят к изменению количественных значений объема товаров, которые выпускаются предприятием. Различают всего 3 вида мощности. Все их относят к производственным. Прежде всего, это входная мощность. Ее рассчитывают на начало периода, на который осуществляется планирование. Существует мощность выходная. Ее расчет производится на конец намеченного периода. И, наконец, третий вид - среднегодовой показатель.

Расчет величины производственной мощности

Для правильного планирования работы предприятия требуется в обязательном порядке произвести определение того объема продукции, который будет им выпущен. Производственная мощность предприятия находится в прямой зависимости от мощностей ведущих подразделений. К таковым относят те участки или цеха, на которые возложена задача по выполнению наиболее массовой, ответственной и трудоемкой работы. Если взять машиностроительную отрасль, то ведущими подразделениями ее предприятий являются сборочные и механические цеха. Для металлургии это мартеновские, доменные и плавильные печи.

Условия для расчета

При определении объема готовой продукции непременно должны быть учтены некоторые моменты:

1. Производственная мощность предприятия рассчитывается снизу вверх. Эта цепочка переходит от однородного оборудования к определенному производственному участку. После группировки всех сведений расчет охватывает каждый цех и завершается всем предприятием.

2. При расчете величины производственной мощности каждого подразделения принимаются во внимание нормативы штучного времени, а также выработки. При этом в специальных формулах учитывается вся номенклатура выпускаемой продукции.

3. Объем готовой продукции определяется на намеченную дату. Это необходимо в связи с изменчивостью показателя при списании или вводе оборудования, а также обусловлено необходимостью применения новых условий технологического процесса и т.д.

4. Расчет по сборочным цехам требуется производить не по имеющемуся в них оборудованию, а по их производственной площади.

5. Предварительное определение объема выпускаемой продукции не должно учитывать потери рабочего времени, которые вызваны определенными недостатками в техническом и организационном обеспечении производственного процесса. Не принимается во внимание и брак. Учету подлежат только те неизбежные потери времени, которые находятся в пределах утвержденного норматива.

Особые случаи

На практике возникают ситуации, когда производственная мощность отдельно взятых подразделений отличается от мощности ведущего звена. При этом несовпадения могут быть как в большую, так и в меньшую сторону. В данной ситуации имеют место несинхронизированные по мощности подразделения предприятия.

В том случае, когда расчеты указывают на превышение данного показателя одного из подразделений над аналогичным показателем ведущего звена, следует немедленно принимать определенные меры. Администрация предприятия должна или максимально загрузить имеющиеся в избытке мощности, или согласиться с тем, что в данном подразделении будет находиться резервное оборудование. Если произведенные расчеты указывают на больший показатель производственной мощности у основного ведущего звена, то возникает проблема так называемого узкого места. Тогда руководитель должен принять решение о расширении проблемного подразделения. С этой целью могут быть дополнительно введены рабочие места, увеличено время использования оборудования или разовые заказы передаются на сторону.

Последовательность расчета

Определение объема выпускаемой продукции с использованием имеющегося на предприятии оборудования проходит следующие этапы:

Рассчитывается показатель производственной мощности для ведущей группы машин и оборудования, работающих на ведущем участке;

- определенная по расчету мощность предприятия анализируется для выявления узких мест всего производственного комплекса;

- принимаются определенные управленческие решения, позволяющие устранить проблемные места;

Устанавливаются вновь появившиеся узкие места;

- производится расчет величины производственной мощности;

- устанавливаются коэффициенты, характеризующие использование всей производственной мощности, как по отдельно взятым подразделениям, так и по предприятию в целом.

Показатели величины производственной мощности

Максимально вероятный объем готовой продукции рассчитывается при условии наилучшей организации труда и при идеальных условиях течения технологического процесса. В реальности этого добиться невозможно. Именно поэтому фактически объем выпущенной продукции всегда ниже того, который соответствует расчетному показателю. Для корректировки планирования возникает необходимость в определении уровня использования мощностей предприятия. В количественном выражении это значение равно отношению фактической годовой выработки к определенному за этот же период показателю объема выпуска продукции. Полученный при расчете уровень, показывающий процент использования всей производственной мощности, напрямую зависит от внутренних и внешних факторов, которые проявляются по отношению к технологическому процессу. К первым из них относятся те, которые непосредственно связаны с выпуском продукции (модернизация оборудования, режим работы и т.д.). А внешние факторы представляют собой состояние рынка, конкурентоспособность товаров, спрос на них и т.д.

Условия для увеличения объема выпускаемой продукции

В условиях рынка важнейшим фактором роста эффективности предприятия является повышение использования производственных мощностей. Однако это имеет смысл только тогда, когда весь объем выпускаемых товаров будет пользоваться покупательским спросом. В противном случае произойдет затоваривание предприятия продукцией.

Если рынок развит достаточно хорошо и спрос на продукции высок, то производственные мощности могут использоваться в объеме восьмидесяти-восьмидесяти пяти процентов. Если необходимые условия не выполняются, то величина вовлечения оборудования в технологический процесс способна упасть до коэффициента 0,3.

Параметр, указывающий на возможность роста

Производственный потенциал предприятия является показателем, характеризующим способность предприятия к выпуску товаров. Некоторые экономисты считают это понятие аналогичным производственной мощности. Однако в этом вопросе единого мнения нет. В отдельных трудах производственный потенциал рассматривается как определенная совокупность ресурсов предприятия без учета технологических процессов. В другой трактовке это понятие принимает во внимание только те ресурсы, использование которых способствует воспроизведению материальных благ.

Производственная мощность предприятия – максимально возможный годовой (суточный, сменный) выпуск продукции (или объем переработки сырья) в номенклатуре и ассортименте при условии наиболее полного использования оборудования и производственных площадей, применения прогрессивной технологии и организации производства.

Под производственной мощностью предприятия понимается максимально возможный выпуск продукции в номенклатуре и ассортименте планового года, при полном использовании производственного оборудования с учетом намечаемых мероприятии но внедрению передовой технологии производства и научной организации труда. Производственная мощность определяется в тех же единицах, в каких измеряется объем произведена продукции. Для измерения ПМ используются натуральные и условно-натуральные измерители (тонны, штуки, метры, тысячи условных банок и т.д.).

Широкая номенклатура приводится к одному или нескольким видам однородной продукции. Например, производственная мощность завода шестерен измеряется в количестве шестерен; тракторного завода - в количестве тракторов; угольной шахты - в млн. тонн угля; электростанции - в млн. кВт. час электроэнергии и т.д.

В общем виде производственная мощность предприятия (М) может быть определена по формуле:

где Т э – эффективный фонд времени работы предприятия (цеха);

t – трудоемкость изготовления единицы продукции.

Различают три вида мощности:

Проектную (предусмотренную проектом строительства или реконструкции);

Текущую (фактически достигнутую);

Резервную (для покрытия пиковых нагрузок, от 10 до 15%).

Величина ПМ изменяется во времени. Основные статьи баланса производственных мощностей:

1) ПМ на начало года (входная);

2) ввод производственных мощностей;

3) выбытие (ликвидация) производственных мощностей.

По данным баланса производственных мощностей определяются:

1. Мощность входная (на начало года) - Мн.г. Входная мощность определяется на начало года по наличному оборудованию.

2. Мощность выходная (на конец года) – Мк.г. Выходная - на конец планового периода с учетом выбытия и ввода мощности за счет капитального строительства, модернизации оборудования, совершенствования технологии и организации производства.

3. Среднегодовая производственная мощность – Мср.

Выходная мощность определяется по формуле:

Мк.г = Мн.г + Мвв. – Мвыб.,

где Мк.г. – выходная мощность;

Мвв. – мощность, вводимая в течение года;

Мвыб.- мощность, выбывающая в течение года.

Увеличение производственной мощности возможно за счет:

1) ввода в действие новых и расширения действующих цехов;

2) реконструкции;

3) технического перевооружения производства;

4) организационно-технических мероприятий, из них:

Увеличение часов работы оборудования;

Изменение номенклатуры продукции или уменьшение трудоемкости;

Использование технологического оборудования на условиях лизинга с возвратом в сроки, установленные лизинговым соглашением.

Выбытие мощности происходит по следующим причинам:

Износ оборудования;

Уменьшение часов работы оборудования;

Изменение номенклатуры или увеличение трудоемкости продукции;

Окончание срока лизинга оборудования.

Среднегодовая мощность предприятия исчисляется по формуле:

Мср = Мн.г + (Мвв. * n1 / 12) - (Mвыб. * n2 / 12),

где n1 – количество полных месяцев работы вновь введенных мощностей с момента ввода до конца периода;

n2 - количество полных месяцев отсутствия выбывающих мощностей от момента выбытия до конца периода.

Если срок ввода (выбытия) мощности не указан, в расчете используется усредняющий коэффициент 0,35:

Мср = Мн.г + 0,35*Мвв. – 0,35* Mвыб.

Для того, чтобы охарактеризовать использование потенциальных возможностей выпуска продукции, применяется коэффициент использования среднегодовой ПМ:

где Q – объем произведенной продукции за период.

Для расчета производственной мощности необходимо определить фонд времени работы оборудования. Различают:

1. Календарный фонд времени (Фк):

Фк = Дк * 24,

где Дк – количество календарных дней в году.

2. Режимный (номинальный) фонд времени (Фр).

При непрерывном процессе производства календарный фонд равен режимному:

При прерывном процессе производства рассчитывается по формулам:

Фр = Др * Тс * С,

где, Др - количество рабочих дней в году;

Тс - средняя продолжительность одной смены с учетом режима работы предприятия и сокращения рабочего дня в предпраздничные дни;

С - количество смен в сутки.

Фр = С * [(Дк – Двых) * Тсм – (Чн * Дпред)],

где Дк - количество календарных дней в году;

Двых – число выходных и праздничных дней в периоде;

Тсм – длительность рабочей смены, ч.;

Чн – количество нерабочих часов в предпраздничные дни;

Дпред – количество предпраздничных дней в периоде.

3. Эффективный (плановый, действительный) фонд времени (Фэф). Рассчитывается исходя из режимного с учетом остановок на ремонт:

Фэф = Фр * (1 – α /100),

где – процент потерь рабочего времени на выполнение плановых ремонтных операций и межремонтного обслуживания (составляет 2-12%).

Эффективный фонд времени при непрерывном процессе производства равен режимному, если ремонты выполняются в выходные и праздничные дни:

Производственная мощность зависит от ряда факторов . Важнейшие из них следующие:

2) количество установленного оборудования;

3) техническая норма производительности ведущего оборудования;

4) качественный состав оборудования, уровень физического и морального износа;

5) степень и репрессивности техники и технологии производства;

6) качество сырья, материалов, своевременность их поставок;

7) номенклатура, ассортимент и качество изготавливаемой продукции;

8) норматив продолжительности производственного цикла и трудоемкость изготавливаемой продукции (выполняемых услуг);

9) уровень специализации предприятия;

10) уровень организации производства и труда;

11) фонд времени работы оборудования и использования производственных площадей на протяжении года.

Производственная мощность предприятия определяется по мощности ведущих производственных цехов, участков или агрегатов, т.е. по мощности ведущих производств.

Расчет производственной мощности завода ведется по всем его подразделениям в следующей последовательности:

По агрегатам и группам технологического оборудования;

По производственным участкам;

По основным цехам и заводу в целом.

Производственная мощность предприятия определяется по мощности ведущих цехов, участков, агрегатов. К ведущим относятся цеха, участки, агрегаты, в которых выполняются основные наиболее трудоемкие технологические процессы и операции по изготовлению изделий или полуфабрикатов. Перечень ведущих цехов, участков и агрегатов в основном производстве, а также оптимальные уровни загрузки публикуются в отраслевых рекомендациях по расчету производственной мощности.

Под «узким местом» понимается несоответствие производственной мощности отдельных цехов, участков, агрегатов возможности ведущего оборудования. Наличие «узких мест» на промежуточных стадиях производственного процесса не должно учитываться в расчетах производственной мощности предприятия.

Для расчета производственной мощности необходимо иметь следующие исходные данные:

Плановый фонд рабочего времени одного станка;

Количество машин;

Производительность оборудования;

Трудоемкость производственной программы;

Достигнутый процент выполнения норм выработки.

Существует несколько методов расчета производственной мощности.

1. Расчет производственной мощности (ПМ) цеха (участка), оснащенного однотипным оборудованием. Этот метод применяется для расчета мощности участка (цеха), выпускающего одинаковую продукцию или перерабатывающего одинаковое сырье на агрегатах станочного типа.

Возможны 2 варианта расчета.

1) по трудоемкости продукции:

где М – производственная мощность цеха (участка);

N - количество единиц оборудования, выполняющих данную операцию;

t шт - технически расчетная норма времени на обработку (изготовление) единицы изделия;

2) по производительности оборудования:

М = Ф эф * N * П об ,

где П об - производительность оборудования (норма выработки на 1 станко-час).

2. Расчет производственной мощности при аппаратном производстве. Применяется в химической, горно-рудной промышленности (там, где используются аппараты периодического действия):

М = Ф эф * Н п ,

где Н п - норма производительности аппарата в час.

В зависимости от специфики производства данная формула может трансформироваться. Например, для химической промышленности:

![]()

где В с – масса сырья, помещаемого в аппарат, кг;

К вых - коэффициент выхода готовой продукции с 1 кг сырья;

N - количество аппаратов;

Т ц - длительность одного цикла изготовления продукции, ч.

3. Расчет ПМ по пропускной способности производственных площадей. Используется в литейном, формовочном, мебельном производстве (там, где выпуск продукции напрямую зависит от наличных производственных площадей и их использования):

где S – полезная производственная площадь цеха, кв. м.;

Н – норма производственной площади на одно рабочее место (одно изделие), кв. м.;

Ф эф - эффективный фонд времени использования площади, ч.;

t шт - технически расчетная норма времени на изготовление единицы изделия, ч.

В расчет производственной мощности предприятия включается все оборудование, закрепленное зa основными производственными цехами, за исключением резервного, опытных участков и специальных участков для обучения рабочих; культурно-технический уровень кадров и их отношение к труду; достигнутый уровень выполнения норм времени.

При расчете производственной мощности нужно исходить из имеющегося оборудования и площадей, передовой организации производства, применения полноценною сырья, наиболее совершенных инструментов и приспособлений, режима работы предприятия.

В том случае, когда техническое оборудование используется для выпуска промышленной продукции одного наименования (например, производство электрической энергии на ГЭС), производственная мощность рассчитывается путем умножения количества оборудования на его производительность и плановый фонд рабочего времени.

В многономенклатурном производстве расчеты различаются в зависимости от специфики технологии производства. Наибольшую сложность представляют расчеты производственной мощности на машиностроительном заводе.

Производственная мощность агрегата (Ма) зависит от планового фонда времени работы в течение года (Фп) и его производительности в единицу времени (W):

Ма = Фп * W.

Например, в термическом цехе тракторного завода установлены специальные агрегаты. За час термообработку проходит 500 кг деталей:

Ма = 4000 ч * 500 = 2000000.

На один трактор требуется 70 деталей, вес которых 100 кг. Следовательно, один агрегат обеспечивает термообработку комплекта деталей на 20000 тракторов (2000000: 100).

Производственная мощность агрегата непрерывного действия в литейном производстве рассчитывается следующим образом:

![]()

где Дц - длительность цикла плавки,

В - объем завалки на одну плавку,

Кг- коэффициент выхода годного литья.

Пример. В чугунолитейном цехе установлены вагранки с объемом завалки 5 тонн, время плавки - 2 часа, коэффициент выхода годного литья - 0,6. Номенклатура цеха - 6 наименований изделий, вес на комплект трактора 400 кг:

Ма = (4000 * 5 * 0,6/ 2) / 0,4 = 15000 тракторов.

Производственная мощность поточной линии сборки тракторов рассчитывается исходя из такта поточной линии (t):

Ма = Фп / t.

Такт поточной линии 2,66 мин.

ПМа = 4000 * 60 / 2,66 = 90000 тракторов.

Производственная мощность участка с однотипным оборудованием и одинаковой номенклатурой рассчитывается путем умножения производственной мощности агрегата на их количество (К). Производственная мощность 6 вагранок плавильного участка литейного цеха равна:

Му = Ма * К = 15000 * 6 = 90000 тракторов.

Производственная мощность участка всех агрегатов (5 штук) термического цеха составляет 100000 тракторов (20000 * 5).

Производственная мощность токарного участка механического цеха (50 станков) рассчитывается следующим образом:

![]()

где, t цр - прогрессивная трудоемкость комплекта деталей (шестерен), идущих на трактор, час.

Прогрессивная трудоемкость отражает применение передовой техники, технологии, организации производства и труда. Пересчет средней трудоемкости в прогрессивную производится с помощью коэффициента приведения, который определяется по следующей шкале:

![]()

где, t cp - средняя трудоемкость комплекта деталей с учетом перевыполнения норм выработки по участку в среднем на 25 % (К н).

Средняя трудоемкость определяется на основании нормы времени на изделие (t щт) с учетом среднего процента перевыполнения норм выработки (К н).

![]()

Производственная мощность цеха определяется по ведущему участку. Исходя из предыдущих расчетов, принимаем ПМ механического цеха по токарному участку - 125000 тракторов.

ПМ термического цеха рассчитывается по участку термоагрегатов - 100000.

ПМ сборочного цеха равна мощности поточной линии сборки тракторов - 90000, такая же мощность литейного цеха

ПМ кузнечною цеха рассчитывается так же, как и в механическом цехе. Например, она составит 70000 тракторов

Производственная мощность завода рассчитывается по ведущему цеху. На машиностроительном заводе в большинстве случаев ведущим является выпускающий, т.е. сборочный цех. ПМ завода устанавливается по мощности ведущего цеха и составляет 90000 тракторов.

Производственную мощность рассчитывают при анализе и обосновании производственной программы, в связи с подготовкой и выпуском новых изделий, при реконструкции и расширении производства.

Методика расчета производственной мощности зависит от формы и методов организации производства, номенклатуры изготовляемой продукции, типа используемого оборудования, характера производственного процесса.

Для полного расчета производственной мощности предприятия необходимо иметь следующие данные:

1. количество, состав и техническое состояние оборудования и данные о производственных площадях. В расчеты производственной мощности включаются все наличное оборудование основного производства, закрепленное за цехами (как действующее, так и бездействующее вследствие неисправности, ремонта, модернизации), за исключением резервного оборудования и оборудования опытно-экспериментальных специализированных участков, перечень и количество которых утверждается приказом руководителя предприятия.

Установленный порядок учета количества оборудования, принимаемого при расчете, делает невыгодным содержание на предприятии в течение длительного времени излишнего оборудования. Таким образом, методика расчета производственной мощности побуждает предприятие к тому, чтобы все имеющееся оборудование было установлено, а все установленное оборудование – фактически работало.

2. Прогрессивные технические нормы производительности оборудования и трудоемкости выпускаемой продукции. Различают следующие нормы производительности оборудования: паспортные, плановые, технические обоснованные, фактические. При расчете производственной мощности вновь строящихся предприятий принимаются паспортные нормы производительности оборудования, для действующих предприятий – технически обоснованные показатели производительности оборудования, но не ниже паспортной.

3. Номенклатура выпускаемых изделий и их количественное соотношение в программе. Различают плановую, оптимальную, фактическую номенклатуры. Номенклатура и количественное соотношение выпускаемых изделий устанавливаются исходя из рациональной специализации предприятия, цеха или участка. При определении производственной мощности предприятия принимаются плановая номенклатура и ассортимент (трудоемкость) выпускаемой продукции. При исчислении среднегодовой производственной мощности объем увеличения (уменьшения) мощности за счет изменения номенклатуры продукции учитывается в полном размере.

4. Производственные площади основных цехов предприятия. Главным фактором при определении производственной мощности служит величина производственной площади, то есть площади, где осуществляется технологический процесс изготовления продукции. Вспомогательные площади (ремонтного, инструментального цехов, складов и т.д.) в расчет не принимаются.

5. Режим работы предприятия. Различают два вида режимов работы предприятий: непрерывный и прерывный. Непрерывный режим работы устанавливается для таких предприятий, в которых остановка производства и начало производственного процесса связаны с длительным периодом, большими потерями мощности, сырья материалов, топлива, ухудшающими технико-экономические показатели производства (металлургические, химические предприятия).

На непрерывном режиме могут работать отдельные производственные подразделения предприятия, в производственном цикле которых имеют значительный удельный вес естественные процессы.

Прерывный режим работы устанавливается для предприятий, в производственном процессе которых остановка и начало производственного процесса не приводят к заметным потерям мощности, сырья, материалов. Типичными представителями предприятий, работающих на прерывном режиме, являются машиностроительные, приборостроительные заводы, швейные обувные фабрики.

6. Фонд времени работы оборудования. В практике рассчитывают три вида фонда времени:

Календарный фонд – это полное время часов работы оборудования в планируемом периоде. Он равен произведению числа календарных дней в году на полное число часов в сутки (365*24 = 8760ч.);

Номинальный (режимный) фонд времени определяется режимом производства и продолжительности рабочего дня:

где К н – календарное количество дней в году;

В – число выходных и праздничных дней в планируемом периоде;

С – число смен в сутки;

Д – длительность смены в часах. При необходимости учитываются потери на капитальный ремонт оборудования.

Эффективный (действительный) фонд времени включает время, в течение которого на оборудовании будет выполняться работа по производству продукции:

,

(6)

,

(6)

где: П р – процент планируемых текущих простоев.

Производственная мощность предприятия определяется по мощности основных (ведущих) производственных единиц – цехов, участков. Ведущими являются такие производственные цехи, в которых сосредоточена наибольшая часть основных средств и где на изготовление продукции затрачивается наибольшее количество труда. Производственная мощность ведущих цехов и участков определяется по мощности ведущей группы технологического оборудования. При выборе ведущего цеха для определения производственной мощности принимается во внимание специфика промышленного предприятия. От того, насколько правильно выбраны ведущие производственные цехи, участки группы оборудования, зависит объективность показателя производственной мощности, реальность планов производства промышленной продукции и эффективность использования инвестиций.

Метод расчета производственной мощности участка, цеха, завода во многом определяется типом производства. На предприятиях серийного и единичного производства расчет ведется по группам оборудования и производственным подразделениям. Определение производственной мощности начинается с расчета пропускной способности агрегатов или групп оборудования. Различают агрегаты периодического действия, предметно-специализированные и агрегаты с технологической специализацией.

Производственная мощность (М r) цеха, участка, оснащенного однотипным предметно-специализированным оборудованием (ткацкие станки, прядильные машины и т.д.), определяется по формуле:

(7)

(7)

где: П ч – часовая производительность оборудования;

Ф пл – плановый полезный годовой фонд времени работы единицы оборудования, в часах;

Н – среднегодовой парк этого вида оборудования, учтенный при расчете производственной мощности.

Производственная мощность агрегатов периодического действия (химические агрегаты, автоклавы и т.п.) определяется по формуле:

(8)

(8)

где: В м – масса сырых материалов;

Ф пл – плановый (полезный) годовой фонд времени работы оборудования;

t цп – продолжительность цикла переработки сырья;

К вг – коэффициент выхода готовой продукции из сырых материалов.

Производственная мощность цехов массового и крупносерийного производства определяется исходя из планового (полезного) фонда времени и ритма, или такта, работы конвейера:

(9)

(9)

где: Ф пл – плановый (действительный, полезный) фонд времени работы конвейера, мин;

t – такт схода готовых изделий с конвейера, мин.

Производственная мощность предприятия или цеха при однородном, однотипном оборудовании рассчитывается по формуле:

(10)

(10)

где: Ф пл – плановый (действительный, полезный) годовой фонд времени работы оборудования;

t ед – затраты времени на единицу продукции (трудоемкость), ч/м 2 ;

Н – среднегодовое количество однотипного оборудования.

Для агрегатов и станков с технологической специализацией мощность рассчитывается путем определения потребности в станко-часах по этим агрегатам или по группам станков и сопоставления результатов с располагаемым фондом времени.

Расчеты по производственным площадям проводятся в основном только по маломеханизированным сборочным и литейным цехам, объем выпуска которых лимитируется размером производственной площади. Пропускная способность по производственным площадям рассчитывается по формуле:

(11)

(11)

где: П п – производственная площадь цеха, м 2 ;

Ф пл – плановый (эффективный) годовой фонд времени работы цеха (участка), дней.

Для наиболее полного использования производственной мощности предприятия, установленной по ведущим цехам, необходимо, чтобы мощности ведущих цехов полностью соответствовали пропускной способности других производственных и вспомогательных цехов. Поэтому производственную мощность предприятия следует определять с учетом ликвидации «узких мест» в производстве с разработкой необходимых мероприятий. Ликвидация «узких мест» может производиться различным образом: в одних случаях для ликвидации необходимо провести модернизацию оборудования; в других – пересмотреть технологические процессы и нормы; в третьих – сократить номенклатуру работ за счет кооперированных поставок, а иногда путем увеличения сменности на данном участке работ.

Соответствие пропускной способности сопряженности ведущих цехов, участков и других звеньев предприятия определяется путем расчета коэффициента сопряженности по формуле:

(12)

(12)

где: М 1 ,М 2 – мощность цехов, участков, агрегатов, для которых определяется коэффициент сопряженности, в принятых единицах измерения;

Р уд – удельный расход продукции первого цеха для производства продукции второго цеха.

Правильно рассчитанная производственная мощность промышленного предприятия, подкрепленная детально разработанным планом ликвидации «узких мест» с указанием эффективности их ликвидации и сроков устранения, дает перспективу роста производства продукции на действующем оборудовании.

Производственная мощность ведущего цеха рассчитывается по формуле:

М ц = М 1 а 1 + М 2 а 2 +… +М n а n (13)

где: М 1 , М 2 , …М n – производственная годовая мощность данного вида однотипного оборудования;

а 1 , а 2 , а 3 – количество единиц данного вида оборудования.

Производственная

мощность предприятия в целом определяется

по формуле:

(14)

(14)

где: n – число единиц ведущего оборудования;

Ф р – действительный фонд времени работы единицы оборудования, ч;

Н тр – норма трудоемкости обработки изделия, ч.

Производственная мощность предприятия - это наибольший объем продукции, услуг и работ, которые предприятие может выпустить в течении года. При этом устанавливается их определенная номенклатура и ассортимент. Также при этом необходимо полностью использовать все имеющиеся ресурсы.

Производственная мощностьизмеряется в натуральных величинах (метры, килограммы, штуки).

Производственная мощность предприятия определяется количеством произведенной продукции, различных работ и услуг. Производственные мощности любого предприятия выступают главным ограничением объемов производства продукции.

Основным показателем производственных сил компании является ее производственная мощность. Оптимальный объем производства - это объем , позволяющий выполнить заключенные договора по производству товаров или работ в определенные сроки. Кроме этого должны соблюдаться минимальные расходы и максимальная эффективность.

В условиях рынка производственная мощность предприятия устанавливает объем предложений компании, поступивших в течении года, учитывает наличие и расход ресурсов, текущие цены а также их изменение.

Кроме этого необходимо иметь ввиду расчет точки безубыточности. Возникает вопрос - что это такое?

Точка безубыточности - это то минимальное количество произведенной продукции, при котором фирма полностью окупает расходы, но в то же время не получает прибыли. Таким образом, прибыль компании на прямую зависит от разницы между объемом произведенных товаров и точкой безубыточности. Если разница между этими двумя понятиями большая, значит соответственно и прибыль больше.

Итак, производственная мощность предприятия- это четкое выражение возможностей предприятия производить определенный товар. Чем характеризуется производственная мощность?

Это - максимально выполнимый годовой объем производства товара, различных услуг или работ документально запланированных. При этом следует учитывать полное использование всех ресурсов предприятия, применять все новейшие технологии и методы организации труда и производства. Сделаем вывод, что производственная мощность предприятия - это способность предприятия изготавливать свои товары в течении запланированного периода рабочего времени.

Наша страна уже давно вступила в рыночные отношения. В условиях рынка руководители компаний и фирм имеют право устанавливать высокий предел мощности производства в запланированном периоде. Но при этом руководство должно учитывать существующие технические, экономические и социальные особенности.

При правильном планировании производственной мощности предприятия необходимо учитывать не только разумное использование располагаемых в наличии ресурсов, но и стабилизировать изготовление и наполнение рынка произведенными товарами.

Производственная мощность предприятия также зависит от технологии и организации производства, уровня квалификации и опыта персонала, а также перспективы развития вышеупомянутых факторов. Производственная мощность всегда должна сопоставляться с программой производства. Это соотношение необходимо для достижения баланса между спросом и предложением на товары и услуги. Если спрос превышает предложение нужно воспроизвести увеличение мощности производства. Все эти факторы необходимо учитывать при составлении плана производства.

Анализ производственной мощности предприятия .

Итак, производственная мощность - это наиболее возможное производство товаров за определенный период времени в натуральном выражении в запланированном количестве. Следует также иметь ввиду полное использование оборудования и территории для производства, новейших технологий, отличную организацию производства и труда, высокое качество товаров.

Мощность производства предприятия постоянно изменяется. Таким образом, ее необходимо сопоставлять с производственной программой. Важным фактором планирования производственной мощности предприятия является осуществление баланса между спросом и предложением на изготовляемую продукцию. Если спрос превышает предложения нужно планировать прирост мощности производства предприятия.

Технология и организация производства тоже характеризуются производственной мощностью. В эту характеристику также входят количество и квалификация сотрудников, уровень роста и возможности развития компании.

Производственная мощность целого предприятия определяется мощностью ведущих подразделений предприятия. Что такое ведущие цехи, агрегаты и т.д.? Это те из них, на которых производятся самые большие по количеству технологические операции. Как правило, на них производят готовую продукцию.

Приведём пример. Производственная мощность в изготовлении мебели на прямую зависит от количественного соотношения изготовленной продукции в общем объеме ее выпуска, размера площади производства, расчета площади на одно рабочее место, фонда рабочего времени с одного рабочего места. При этом необходимо учитывать технические характеристики рабочего места и трудоемкость изделия.

Анализ производственной мощности предприятия можно выполнить, используя определенные показатели, которые, как правило, рассчитываются в соответствии с плановыми и фактическими данными. Что является объектом анализа? Это все агрегаты, участки производства, цеха и самого предприятия.

Анализ мощности предприятия включает в себя детальное изучение правил использования присутствующего оборудования и запланированного времени.

После этого необходимо произвести анализ прогрессивности оборудования и технологий, применяемых на данном предприятии, осмотреть условия использования техники, проанализировать все вопросы, касающиеся организации производительности предприятия и труда.

Расчет производственной мощности

Производственную мощность любого предприятия необходимо определять в натуральном выражении в продукции, которую производит та или иная компания.

Расчет производственной мощности производится в тех единицах измерения товаров, которые приняты в договоре или плане предприятия.

Этот расчет производится по всем отделам компании. Как правило расчет начинают производить от низшего звена к высшему, от участков завода - к его цеxaм, от цехов - к заводу.

Чтобы произвести расчет мощности предприятия нужно использовать основные фонды производства, длительность времени работы оборудования и использования площадей.

Кроме упомянутых выше расчетов мощности, составляют также "Баланс производственной мощности". В этом документе описывают следующие характеристики:

- объем производства

- мощность производства состоянием на начало года

- рост мощности в связи с расширением, ремонтом, проведение различных технических и организационных мероприятий, изменением номенклатуры

- снижение мощности в связи с изменением номенклатуры и выбытия мощности производства

- мощность предприятия на конец текущего года

- среднегодовая мощность предприятия

- коэффициент использования производственной мощности организации.

Рассмотрим основные факторы, влияющие на размер производственной мощности компании.

- количество и качество оборудования (машин, верстатов, агрегатов, механизмов)

- технические и экономические нормы эксплуатации оборудования

- уровень прогрессивности оборудования и использованных технологий

- время работы техники

- степень организации труда и изготовления продукции

- площадь производства

- количество и номенклатура производимых товаров.

При расчете мощности предприятия не используется запасное оборудование, а также техника, применяемая для обучения сотрудников.

Производительность используемой техники определяется на основе тех прогрессивных норм, которые используются для всех видов оборудования.

Необходимо обратить внимание на следующий аспект. В наше время рыночные отношения еще полностью не сформированы. В нынешних условиях некоторые компании потеряли интерес к расчету производственной мощности. Чем это объясняется? На многих предприятиях нет методических рекомендаций по расчету производственной мощности для определенных видов производств. Кроме этого наблюдается спад объемов производства, так как продукция не является востребованной на рынке. Почему произведенные товары могут быть не востребованы? Причинами этого явления могут быть низкое качество продукции, ее конкурентоспособность и, естественно, цена. Избыточная мощность (выпуск продукции больше реализуемой) редко принимается во внимание. Существуют некоторые примеры, о которых не следует забывать. Для того, чтобы своевременно отреагировать на изменение рынка потребления компаниям нужно иметь особые запасные мощности. Это позволит предприятиям поставлять свои товары в соответствии с заключенными договорами в нужное время и в нужном количестве. Кроме этого предприятия в таком случае имеют возможность молниеносно реагировать на увеличение спроса и изменять профиль производства в связи с теми товарами, которые пользуются большим спросом на рынке.

Виды производственной мощности

Производственную мощность предприятия делят на проектную, входную, выходную и среднегодовую. Проектная мощность определяется проектом строительства, переоборудования и расширением компании. Под входной мощностью подразумевают, мощность состоянием на начало года. Она указывает на те производственные возможности, которые имеются в наличии у организации в начале планового периода. Выходной мощностью называют мощность на начало года. Среднегодовая мощность предприятия - термин простой, не требующий объяснений. Это средний показатель мощности за текущий год.

Необходимо также обратить особое внимание на использование производственных мощностей предприятия, которые характеризуются несколькими показателями. Самым главным показателем считают коэффициент использования производственной мощности. Что это такое? Коэффициент использования производственной мощности- это отношение выпуска продукции за год к среднегодовой мощности. Следующим показателем является коэффициент загрузки оборудования. Это -отношение реально используемого времени оборудования, имеющегося в наличии к располагаемому времени для того же оборудования за текущий плановый период.

Использование производственных мощностей

Каким образом можно оптимально улучшить использование производственных мощностей предприятия?

Прежде всего, необходимо улучшить использование парка оборудования, сократить период пребывания оборудования в монтаже.

Оптимально использовать время работы техники, сокращать простои в работе, сократить время на ремонт оборудования.

Необходимо также помнить про повышение производительности работы техники, сокращение расхода дополнительного времени, повышение рабочей скорости.

Каким образом осуществляется использование производственных мощностей предприятия в настоящее время?

Прежде всего это связано с ростом качества и конкурентоспособности производимых товаров, совершенствованием маркетинговой деятельности, расширением сбыта изготовленной продукции.

Какие особенности ее использования существуют в нашей стране в условиях современных рыночных отношений?

Существуют 2 группы, которые влияют на степень загрузки мощностей производства. Первая группа не зависит от хозяйственной деятельности конкретных компаний. К ней относят экономическую структуру рынка и степень концентрации изготовления товаров. Ко второй группе принадлежат заказы, уровень обучения сотрудников, наличие сырья на предприятии, топлива, электроэнергии, структура организации компании и т.д. Самым главным фактором является наличие заказов на произведенную продукцию.

Выводы

В заключении выделим основные понятия, необходимые для четкого понимания термина "производственная мощность предприятия".

Производственная мощность - это наиболее оптимальный объем выпуска продукции, запланированный на установленный отчетный период в заданной номенклатуре и ассортименте, учитывая правильное использование технических приспособлений и площадей для производства, имеющихся в наличии, современного оборудования, рациональной организации труда и производства.

Во время формирования производственной мощности предприятия принимают к сведению такие понятия, как ассортимент, номенклатура, качество выпускаемой продукции, количество основного оборудования, его средний возраст, время работы технического оборудования в течении года при определенном режиме, размер площадей для производства.

Удовлетворение рыночного спроса прямо зависит от производственной мощности предприятия. Рыночный спрос часто меняется по ассортименту, объему и номенклатуре. Мы пришли к заключению, что производственная мощность должна иметь возможность вовремя переорганизовать процесс производства, который непосредственно зависит от конкурентоспособности продукции, объема, ассортимента и номенклатуры.